Le graphène fait sa révolution verte : quand la durabilité booste l’innovation

Auteur: Mathieu Gagnon

Le paradoxe du matériau miracle

On entend parler du graphène depuis, quoi… plus d’une décennie maintenant ? On nous le vend comme ce fameux « matériau miracle ». Il est costaud, il conduit l’électricité à merveille, et il résiste à la chaleur. Sur le papier, c’est le candidat idéal pour tout révolutionner. Mais voilà, il y a un hic. Malgré toute l’excitation, beaucoup de ces technologies restent coincées au stade du laboratoire. C’est frustrant, non ?

Le problème principal, c’est sa chimie un peu… capricieuse. Le graphène ne se dissout pas vraiment dans les solvants classiques. Du coup, pour le rendre utilisable, les chercheurs sont souvent obligés de passer par des processus de modification — ou « fonctionnalisation » pour faire savant — qui sont lourds et agressifs. En tant que passionné de chimie verte, on finit par se poser une question toute bête : est-ce qu’on peut vraiment parler de matériaux « avancés » si leur fabrication saccage la planète ?

C’est exactement ce que Chamalki Madhusha et son équipe ont exploré dans une étude récente publiée en 2025 dans ACS Sustainable Chemistry & Engineering. Ils se sont penchés sur une méthode assez ingénieuse pour produire des nanoplaquettes de graphène dopées à l’azote, sans utiliser de solvants et en partant de sources bio-dérivées. Une approche qui pourrait bien changer la donne.

Pourquoi le dopage à l’azote posait problème (jusqu’à maintenant)

Le graphène vierge, c’est bien, mais pour des trucs pointus comme les revêtements intelligents ou les matériaux composites, il faut le modifier chimiquement. Sinon, il ne se mélange pas bien. L’une des stratégies les plus courantes, c’est le dopage à l’azote. En gros, on insère des atomes d’azote pour changer la structure électronique du graphène et l’aider à mieux interagir avec les solvants ou les polymères.

Sauf que… les méthodes traditionnelles pour faire ça, c’est un peu la catastrophe écologique. Jugez plutôt : on utilise souvent des précurseurs d’azote toxiques, on fait des lavages à l’acide (pas très ragoûtant), et on doit chauffer le tout à des températures folles, souvent au-dessus de 600 °C. C’est énergivore et ça génère plein de déchets chimiques. On peut difficilement justifier une telle empreinte environnementale aujourd’hui, même pour obtenir un produit de qualité.

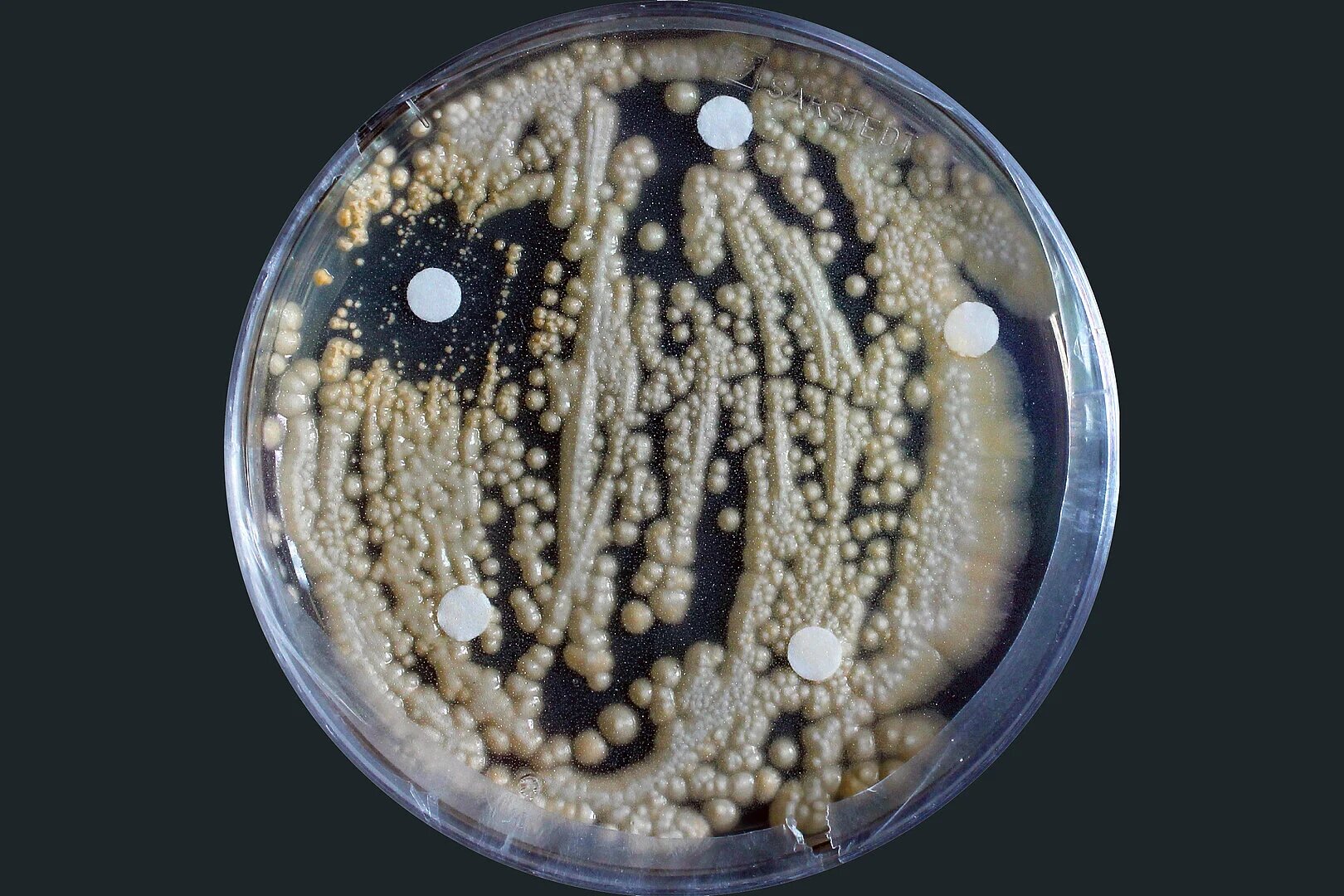

C’est là que l’équipe de Madhusha a eu une idée : la mécanichimie. Au lieu de chauffer des fourneaux ou de faire bouillir des solvants, ils ont utilisé la force mécanique. Imaginez un processus de broyage à billes (ball-milling) qui utilise le cisaillement, l’impact et la friction pour forcer les réactions chimiques. Ils ont pris du graphite et une source d’azote bio-dérivée — des acides aminés, tout simplement — et ont laissé les forces mécaniques briser et reformer les liens directement à l’état solide. Tout ça dans des conditions ambiantes, sans atmosphère contrôlée. Le résultat ? Des nanoplaquettes de graphène dopées à l’azote (N-GNPs) qui combinent une super conductivité électrique avec une bonne dispersibilité.

Performance et écologie : les chiffres ne mentent pas

Ce qui est intéressant dans cette étude, c’est qu’ils n’ont pas juste regardé si le matériau fonctionnait. Ils ont mesuré à quel point le processus était « vert ». Et franchement, les résultats sont là. Ils ont atteint un rendement matériel d’environ 80 %, ce qui est assez énorme pour une synthèse à l’état solide. Je ne sais pas si vous réalisez, mais c’est souvent bien moins que ça dans ce domaine.

Ils ont aussi utilisé une métrique qu’on appelle le « facteur E » (E-factor), qui mesure la quantité de déchets générés par unité de produit. Eh bien, leur méthode affiche un facteur E nettement inférieur aux stratégies habituelles. Moins de déchets, pas de solvants, pas de recuit post-traitement énergivore… l’économie d’énergie globale est réelle. C’est la preuve que les choix de conception du processus comptent autant que le produit final.

Mais attendez, ce n’est pas tout. Ces N-GNPs ont montré qu’ils pouvaient s’intégrer parfaitement dans des vitrimères. Ce sont ces polymères fascinants qui ont la force des thermodurcissables mais qu’on peut retravailler comme des thermoplastiques. En ajoutant le graphène dopé, le matériau devient capable d’auto-réparation déclenchée électriquement ! Ça ouvre la porte à des revêtements réparables ou des composites recyclables pour l’aérospatiale ou l’électronique.

Conclusion : Vers une industrie plus intelligente

Au fond, même si cette recherche se concentre sur le graphène, le message va bien au-delà. Ça nous montre qu’il est possible de repenser la façon dont on fabrique les matériaux de haute performance. On n’est plus obligé de s’appuyer sur des procédés vieux de plusieurs décennies qui se fichaient pas mal de l’impact environnemental.

En intégrant les principes de la chimie verte dès le départ, on peut réduire les coûts, améliorer la sécurité et respecter les normes environnementales, tout en gardant la performance. C’est probablement ça, l’avenir de l’innovation : non seulement créer de meilleurs matériaux, mais trouver de meilleures façons de les fabriquer.

Ce contenu a été créé avec l’aide de l’IA.